La sérigraphie et son inspection

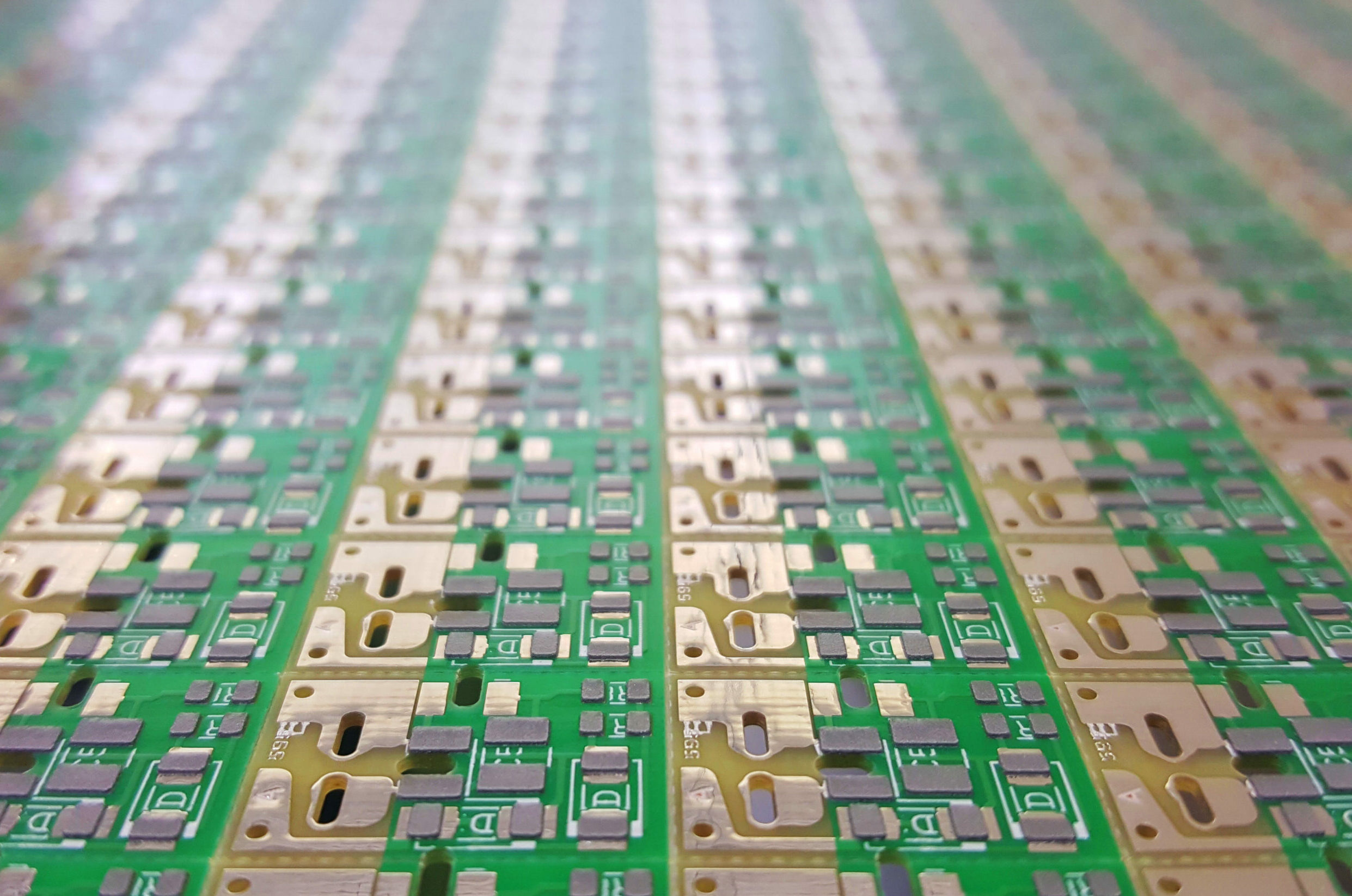

La première étape sur nos lignes de production, consiste à déposer la crème à braser sur les plages d’accueil des composants : c’est l’étape de la sérigraphie.

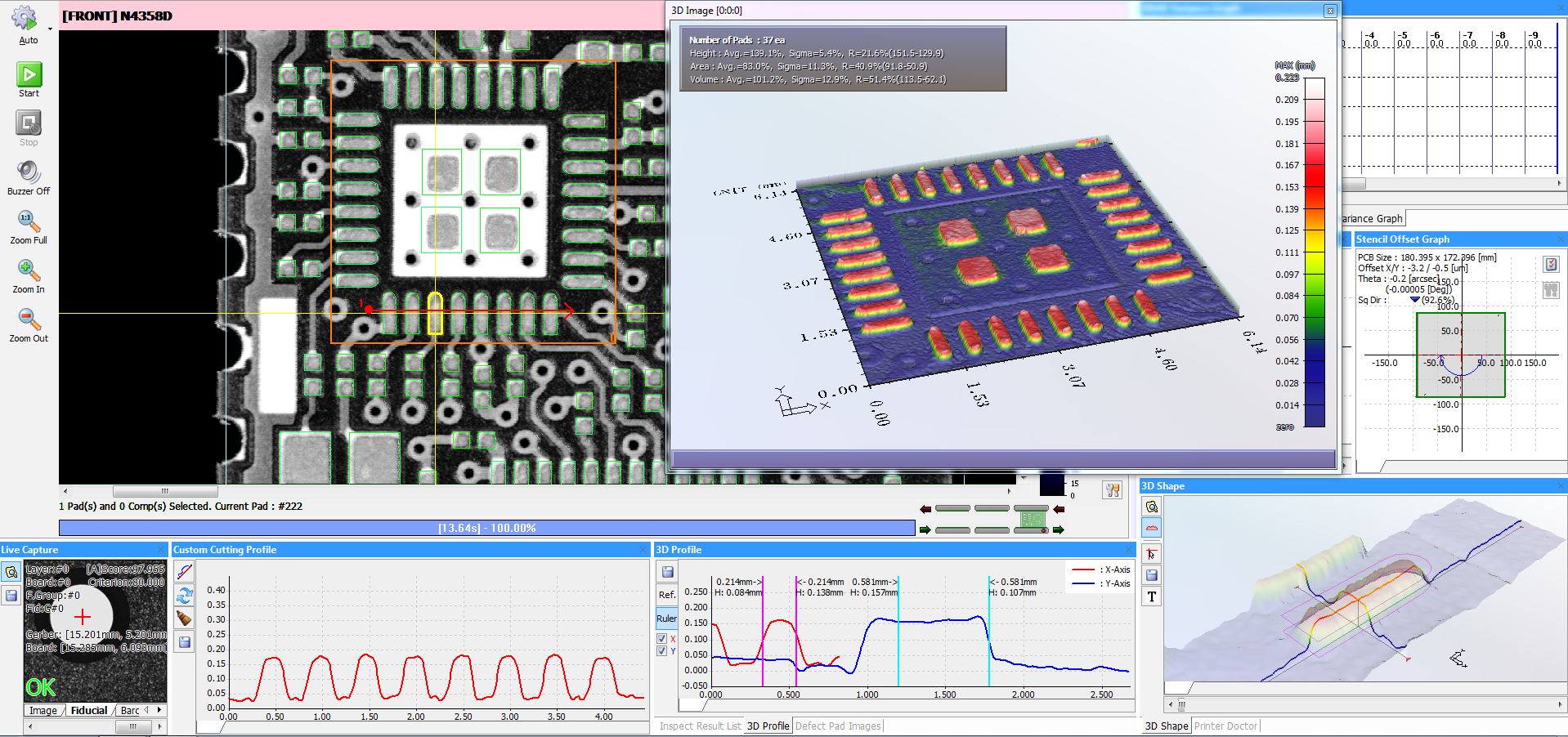

Nous procédons ensuite à son inspection 3D grâce à la machine « Solder Paste inspection » (SPI).

En amont, nous lançons la fabrication d’un stencil avec des ouvertures plus ou moins larges en fonction de la plage d’accueil et de la quantité de crème à déposer.

Sérigraphie

Le système d’inspection 2D de notre machine de sérigraphie positionne parfaitement le circuit imprimé et le stencil. La répétabilité du process étant assurée, il n’y a pas de variation. Une fois l’alignement validé, la raclette vient étaler la crème. La vitesse et la pression de la racle sont paramétrées par nos soins en fonction de la technicité de la carte. Puis vient l’étape de la désolidarisation qui est contrôlée en vitesse par la machine à sérigraphier et son technicien.

L’inspection 2D vient vérifier la présence et son pourcentage de crème, ainsi que les éventuels courts-circuits. Le nettoyage automatique intervient en dernière étape. La quantité de produit et la fréquence de nettoyage sont le fruit de nos propres réglages.

Le but est de déposer la pâte à braser sur les plages d’accueil des composants.

Inspection

La sérigraphie de la carte étant effectuée, nous pouvons effectuer un contrôle à la SPI 3D. Le but principal de cette machine est l’inspection de la pâte à braser avant la pose des composants. Elle mesure la surface de pâte à braser mais également sa hauteur, le volume offset et les courts circuits.

Dans un premier temps la SPI capte les mires, sachant que notre machine présente l’avantage d’identifier la topographie du circuit imprimé y compris les trous de via, les bords et le routage.

Dans un deuxième temps, le laser balaie la carte en quelques secondes. La validation de la carte apparait à l’écran.

Chez Almé, les techniciens de lignes ont la possibilité de pointer, pendant la production, la sérigraphie d’ une plage afin de l’examiner et de l’ analyser avec précision . Nous exigeons un niveau de sérigraphie élevé afin d’obtenir une sérigraphie uniforme. Ainsi, la SPI nous donne la possibilité d’analyser la sérigraphie des nouveaux produits pour atteindre le meilleur réglage. Dans le cas contraire (ancien produit) elle nous permet de maintenir le niveau atteint.